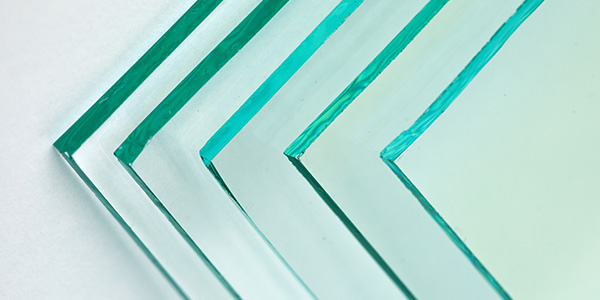

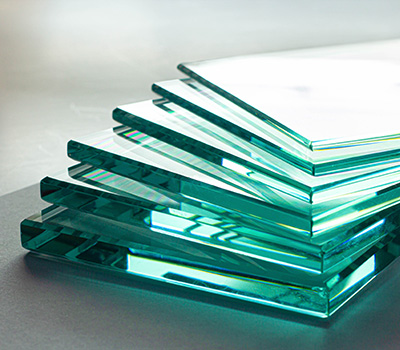

Floatglas

1952 erfand der britische Ingenieur Sir Alastair Pilkington, Mitinhaber der Firma Pilkington Brothers, das Floatglas. Er entwickelte über Jahre ein spezielles Verfahren für dieses Glas, bei dem 1100°C heiße Glasmasse auf ein flüssiges Zinnbad geleitet wurde. Durch die Eigenschaft des spezifischen Gewichts schwimmt das Glas auf dem flüssigen Zinn und verteilt sich gleichbleibend, bis die Gleichgewichtsdicke von 7mm erreicht ist. Dieser Endlosprozess zur Herstellung des Floatglases läuft unter eine Schutzgasatmosphäre ab, dabei wird die Oxidation des Zinnbades vermieden. Dieser Herstellungsprozess für Floatglas wurde 1959 fertig entwickelt, worauf 1966 die Produktion von diesem Glas begann.